Objetivos:

- Desarrollar los conceptos de visión y misión.

- Brindar a los participantes los conceptos esenciales de manejo de los principales procesos que tiene mayor impacto en la gestión de mantenimiento, ofreciendo una serie de ejemplos y posibilidades para determinar políticas y objetivos en cada uno de ellos.

- Presentar una secuencia de comparación con las mejores prácticas que permita una clara determinación de la situación actual de cada operación.

- Mostrar como la metodología propuesta está compuesto por todos los procesos del mantenimiento, como ordenarlos de manera, secuencial y/o concurrentes, según corresponda a la industria y el grado de maduración, tanto los internos como los que interactúan con otros sectores.

- Identificar con un cronograma donde figuran los tiempos y objetivos de implementación en relación con la matriz de responsabilidades y los procedimientos de aplicación existentes o a determinar. De esta manera se logra condensar en un solo documento la organización de los recursos designados.

Gerentes de activos, gerentes de mantenimiento. Superintendentes, jefes, supervisores, que desean ampliar, incorporar y mejorar, los criterios para realizar análisis de riesgo, específicamente aplicados a la industria de procesos continuo, como ser procesamientos de gas, refinerías petroquímicas.

Hoy día existe en el mercado y en la bibliografía varios esquemas de modelos para implementar la gestión de mantenimiento. De hecho, está vigente la norma ISO 55.000 que describe un marco referencial.

Sea cual fuera el rubro de la empresa y sus estados de maduración en relación con “mejores prácticas” es fundamental reconocer cuales son los procesos básicos que tiene mayor impacto en el desarrollo de la vida útil de los activos.

Consecuentemente se suma el siguiente cuestionamiento: a la hora de implementar las mejores prácticas, ¿Sobre qué herramientas nos tenemos que apalancar? ¿Cuál sería el orden óptimo para implementar los procesos básicos y de mayor impacto? Por un lado, hay procesos que pueden acelerarse, en cambio hay otros que pueden combinarse entre sí, potenciando los resultados. Y en otros casos hay procesos que implican tiempos de maduración ineludibles que difícilmente puedan reducirse.

Una manera sencilla de presentar los procesos analizando sus puntos clave permitirá fortalecer la línea base de la gestión desarrollada hasta el momento de iniciar un ciclo de mejora continua en los puntos identificados como desvíos.

En sí, la norma ISO 55.000 nos da las pautas del cómo, sino que solo se plantean las necesidades, es decir “el qué” y en este punto es donde se produce la confusión, ¿qué implementar?, ¿hasta qué grado desarrollar detalle?, ¿qué realmente agrega valor? sin caer en la trampa de implementar solo para cumplir con la norma. Por otro lado, cada contexto operacional hará que cada proceso se implemente con mayor o menor grado d detalle, es decir ponderado acorde a la necesidad práctica y efectiva propios de la operación evaluada.

El desarrollo de políticas y objetivos se puede plantear una vez conocidos los procesos principales, en una clara secuencia de implementación y sus responsables, para adaptar a cada caso particular.

Las auditorías, en general parten de un modelo estandarizado de prácticas y comparaciones, pero en la industria la diversidad es tan amplia y a la vez afectada por múltiples factores, que se hace esencial presentar un Modelo para que el mismo responsable de mantenimiento detecte y entienda que hacer y como interrelacionar los procesos de mantenimiento, para construir su propio modelo de gestión.

Con la metodología presentada es posible realizar el entrenamiento en gestión del personal de manera que todos los procesos se interrelacionen trasversalmente, como es el caso del riesgo, reforzando así los conceptos y conocimientos adquiridos, para aplicarlos habitualmente, en el día a día.

Se enviarán una serie de videos, a modo de introducción, para que los participantes puedan arribar al curso con conocimientos previos, que permitan una mayor profundización de las temáticas, durante el desarrollo de la capacitación. Así mismo se proveerá una serie de cuestionarios auto evaluativos, también, para que estos sean confeccionados antes del curso.

Se realizarán presentaciones dialogadas con la participación de la audiencia.

Se prevén ejercicios a realizar fuera de las clases de manera que los participantes puedan enfrentarse a resolver distintas situaciones.

El curso está orientado a generar debates, con el objeto de reafirmar conceptos y exposición de problemáticas particulares específicas de los participantes.

Fue dictado para la empresa PECOM en mayo 2023 con excelentes resultados, pronto publicaremos las encuestas,

Ing. Mario Troffe

Ing. Mario Troffe

Ingeniero recibido en la Universidad Nacional de La Plata y diplomado en Ingeniería y Gestión de Mantenimiento en la Universidad Austral. Ocupó distintas posiciones, desde técnico instrumentista, supervisor, jefe de mantenimiento, gerente, actualmente dedicado a la consultoría en gestión de activos y docencia.

Avalan los conocimientos una extensa trayectoria, en gerenciamiento de Ingeniería de Mantenimiento para toda Latinoamérica, en la implementación de servicios de operación y mantenimiento, para diferentes industrias y empresas de vanguardia. Esto acredita una intensa experiencia que va desde la evaluación de la gestión de activos, diseño de la estrategia integrada de administración, hasta el desarrollo de herramientas CMMS, ERP (SAP), gestión del conocimiento, certificación, integración de los procesos de gestión industrial.

35 años de experiencia en la industria del Petróleo, Refinería (YPF), Petroquímica (Shell), Metalurgia Aluminio (Aluar), explotación y procesamiento de gas y petróleo, generación térmica e hidráulica, potabilización de agua, minería, alimentos, etc.

Trabajos presentados en congresos internacionales, Chile, Perú, Canadá, Australia, Uruguay. Publicaciones en distintos ámbitos del mantenimiento y autor del libro HEGI, herramientas de Gestión Integradas.

Participación activamente en la divulgación de prácticas de excelencia operacional, seminarios y proyectos para distintas escuelas industriales, universidades y entes educativos.

Dirigió proyecto de recolección de datos de eventos en procesos y equipos basado en la norma ISO 14224.

Dirigió proyecto de e-learning, abarcando todos los procesos de gestión de mantenimiento, incorporado en una plataforma LMS.

El foco ha sido puesto en la disminución del error humano, la mitigación de los riesgos a través de procesos de gestión que desarrollan la toma de conciencia del personal operativo y su repercusión en la eficiencia operacional.

ACTIVIDADES ADICIONALES

Participación como director en el desarrollo de grupos de jóvenes profesionales, los cuales hoy ocupan destacadas posiciones gerenciales en la gestión de activos, en distintas empresas de relevancia.

Profesor invitada Universidad Austral Programa Ingeniería y Gestión de Mantenimiento.

Ex miembro, de la subcomisión de Mantenimiento del Instituto Argentino de y Petróleo Gas (IAPG).

Ex Miembro del comité técnico GECAMIN.

Expositor invitado congreso IMEC Canadá, Universidad de Toronto 2007.

Premio Geología Ingeniería 2009 del IAPG, por el proyecto “Certificación de Oficios IAPG-UTN”.

Distinción Congreso ASME Perú 2011, mejor presentación.

Expositor invitado EGAF, Encuentro Gestión de Activos, Universidad Católica de Chile 2012.

Instructor para CTI Solari

Expositor invitado Armada de Colombia 2016 VI Seminario Ingeniería Naval.

Director de carrera Técnicos Universitarios en Mantenimiento Industrial UNRN.

Profesor Mantenimiento lll UNRN, Allen.

Profesor adjunto, Mantenimiento Industrial, UNCo Fain.

Consultor para: ICE, Instituto Costarricense de Energía, TGN Transportadora Gas del Norte, YPFB, OMIA Colombia, SIMA, Manpetrol, entre otras.

INTRODUCCIÓN

- Describir la misión y visión de operación y mantenimiento.

- Identificar sus características generales procesos básicos y críticos y los resultados esperados.

- Describir los alcances de un Modelo de Gestión.

- Reconocer a los responsables de implementarlo.

- Describir las etapas a través de las cuales se pone en práctica.

- Describir en qué consisten los conceptos que guían y fundamentan la etapa de implementación de un Modelo. de Gestión Integrado.

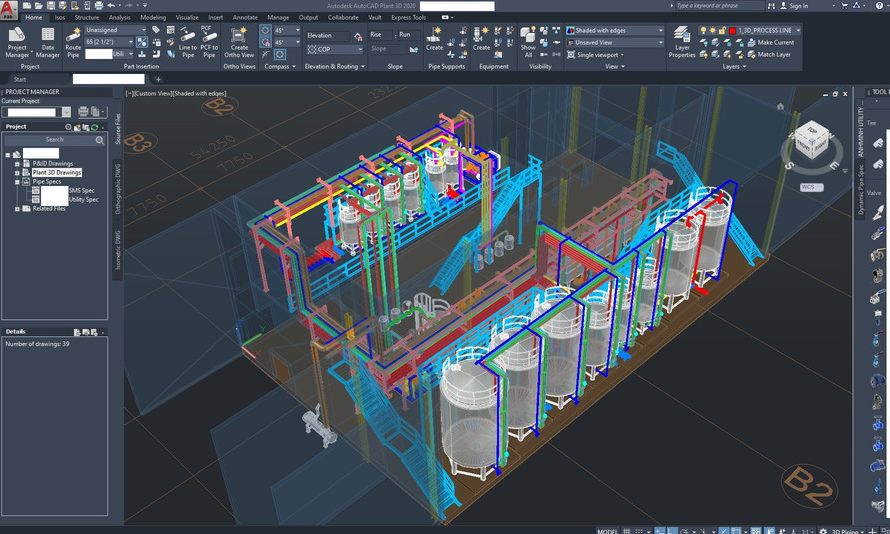

- Proceso del Modelo de Gestión Integrado.

- Identificación de todos los procesos de operación y mantenimiento.

- Identificación de los procesos básicos de soporte, almacenes, RRHH, seguridad. Abastecimiento y su interrelación.

- Identificar las oportunidades de aplicación acorde al grado de madures.

- Datos de los sistemas de control y datos generados por los técnicos de mantenimiento y operaciones.

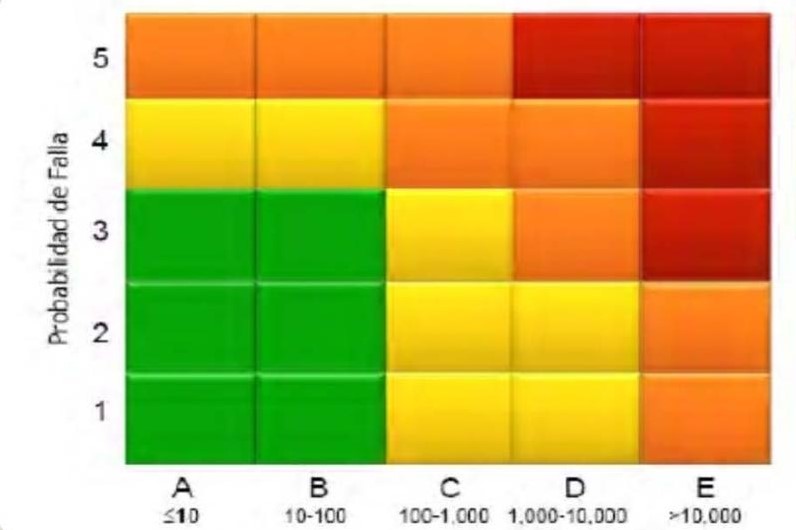

GESTIÓN BASADA EN RIESGO

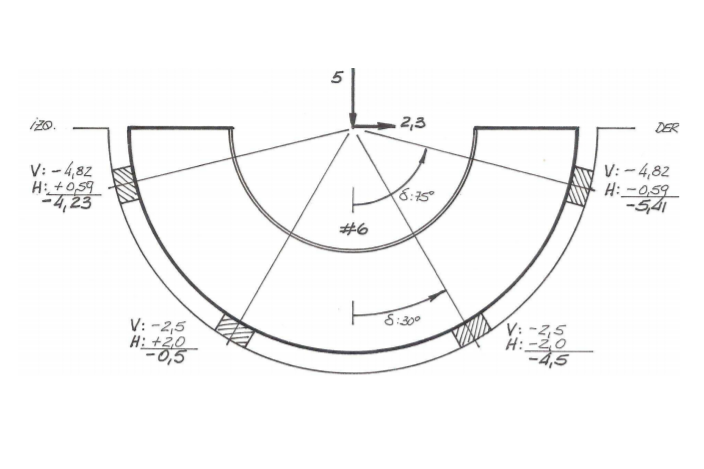

- Evaluación del riesgo, API 580 conceptos y criterios.

- Evaluación cualitativa y cuantitativa del riesgo.

- Matriz única de evaluación de riesgo.

- El riesgo como proceso trasversal.

- ALARP, gestión del riesgo.

LISTADO DE EQUIPOS BASADOS EN CONFIABILIDAD

- Que es lo que necesito ver en un historial de equipos.

- La norma ISO 14224 y adaptación a cualquier industria.

- Procesos y subprocesos relacionados con HAZOPS.

- Funciones relacionadas con RCM.

- Equipos, subsistemas y componentes, relacionados con FMEA.

- Subsistemas y componentes, como parte central de los registros.

- Listado de equipos y datos clasificatorios.

- Casos de diferentes reportes basados en la norma ISO 14224.

- La toma de decisiones a partir de datos estructurados.

EVALUACION ESTADOS DE LOS EQUIPOS

- Evaluación inicial básica de los equipos a mantener.

- Identificar los riesgos potenciales.

- Definir una condición básica, parámetros que la precisan.

- Plan de acción que garantice la efectividad del plan de mantenimiento.

CRITICIDAD DE EQUIPOS

- La importancia de definir la criticidad de los equipos.

- Metodología de evaluación, sus instancias, responsables y criterios.

- Aplicación de la Matriz única de evaluación del riesgo.

- Barreras o niveles de seguridad, reconocimiento.

- SIS, sistemas instrumentados de seguridad.

- Equipos críticos por defecto

EVENTOS DE MANTENIMIENTO

- Reconocer las clases de eventos de mantenimiento. Preventivo / Correctivo

- Identificar y describir los datos de estos eventos que se deben registrar capacidad de Análisis, bajo un lenguaje compartido de confiabilidad ISO 14224.

FALLAS

- La importancia de contar con una estructura de datos referida a fallas

- Campos específicos que permiten clasificarlas.

- Registro de fallas y reportes de falla unificados.

- RCA y FMEA o RCM inverso, una única herramienta, HEGI.

PLANIFICACIÓN Y PROGRAMACIÓN DEL MANTENIMIENTO.

- Organización y priorización, proceso del mantenimiento.

- Identificación preventiva

- Identificación correctiva

- Planificación

- Programación

- Asignación de los trabajos

- Ejecución de los trabajos

- Herramientas para evitar el error humano en la ejecución.

- Análisis de los trabajos

- Generación de datos durante este proceso.

COMPORTAMIENTO DE LOS COMPONENTES

- Comportamiento de los componentes, patrones de fallas.

- Los componentes y los mecanismos de falla.

- Selección de tareas de mantenimiento

- Agrupación de tareas y estrategias de mantenimiento preventivo.

MANTENIMIENTO BASADO EN CONDICIÓN

- Variables para la evaluación de la condición de un equipo.

- ISO 14224 identificación temprana, Métodos de detección.

- Criterios aplicación CBM, tendencia, niveles, comparación.

- Políticas de CBM, línea base, especialista y experto.

- Resumen de las distintas técnicas de CBM, mecánica, electricidad instrumentación, recipientes y cañerías.

PLANES DE MANTENIMIENTO

- HAZOPS relación con la norma ISO 14224.

- RCM desde los criterios de la norma ISO14224.

- FMEA, construcción a partir de la estructura de datos de la norma ISO 14224

- Componentes, parte central de la gestión de mantenimiento.

- Planes de mantenimiento, que equipos analizar. Políticas.

- integración HAZOP, RCM, FMEA, ISO 14224, en HEGI.

- HEGI, como única herramienta.

- RBI equipos en los que se aplica.

ANÁLISIS DE FALLA

- Definición de falla en el marco de la norma ISO 14224.

- Criterio para hacer análisis de falla. Políticas.

- Reporte de falla según la ISO 14224.

- Informe de falla y los recursos para obtener evidencias.

- Método ¿Por qué? ¿Por qué?

Método análisis causa raíz o ACR, basado en la estructura de la norma ISO 14224. - Ventajas y desventajas del método ACR.

- Métodos de Ishikawa, basado en la estructura de la norma ISO 14224

- HEGI como método único, integrando RCM, FMEA, RCA, ISO 14224.

REPUESTOS

- Identificar el proceso de abastecimiento.

- Equipos y repuestos críticos.

- Integrar la gestión de repuestos con los planes de mantenimiento.

- Relacionar los repuestos con los requerimientos de confiabilidad de los equipos.

- Calificar y clasificar los distintos repuestos para evaluar la estrategia de administración.

- Elaborar una estrategia de reposición basada en el riesgo.

- Riesgos de la falta de repuestos.

- Alternativas de repuestos.

- Políticas de repuestos.

- Inventarios de repuestos para un mínimo costo y riesgo aceptable.

SEGURIDAD DE LOS PROCESOS

- Concepto de peligro. Distintos tipos de peligro.

- Estadísticas y percepción del riesgo.

- Conceptos de seguridad funcional.

- Capas de seguridad LOPA (layer of protection analysis).

- Sistemas Instrumentados de seguridad.

- Políticas gestión de riesgos. Permisivos de arranque.

- Protecciones de los equipos y funciones ocultas.

- Periodos de pruebas funcionales. Roles de emergencia.

- Automatismo vs manual.

- Permisos de trabajo, distintos tipos.

- Gestión del cambio, modificaciones.

GESTIÓN DEL ERROR HUMANO

- Guía para reducir el error humano basado en la API 770.

- Conocer las causas del error humano.

- Como manejar la confiabilidad humana.

- Identificar los factores que afectan el desempeño humano.

- Alternativas para la confección de procedimientos instrucciones y manuales

- Distintas estrategias de entrenamiento

- Utilización de las plataformas de e-learning.

- Utilización de las tecnologías existentes en la digitalización de datos

- Casos de aplicación.

GESTIÓN DEL CONOCIMIENTO

- Identificación de las necesidades de capacitación

- Nivelación de los conocimientos técnicos.

- certificación de los puestos de trabajo

- Certificaciones especificas

- Capacitación técnica específicas

- Tutorías.

- Proceso de evaluación cuantitativas y cualitativas.

- Planes de evaluación y carreas

- Modelo básico de gestión de capacitación

EVALUACIÓN TÉCNICA DE AUDITORIA BASADA EN EL MGI

- Diferentes tipos de auditorías. Ventajas y desventajas de los métodos.

- Aspectos cualitativos y cuantitativos de una auditoría.

- Síntesis del Modelo de Gestión Integrado

- Identificar los procesos y evaluarlos acorde al contexto de cada contrato

- Mejorar los procesos con impacto en la operación.

- Comprender como evaluar y mejorar el servicio.

- Contar con una herramienta de evaluación y autoevaluación.

- Desarrollo del Modelo de Gestión

- Modelo de gestión, su adaptación a la industria

- Auditar contra un modelo de gestión adaptado a la industria

- Planificación de la gestión (cronogramas), y responsables.

- Estrategia, políticas y objetivos.

- Evaluación de los procesos de soporte a Mantenimiento y Operación

IDENTIFICACIÓN DE LA INFORMACIÓN TÉCNICA

- Identificar la información técnica critica

- Los procesos de relevamiento, generación y actualización de la información técnica

GESTIÓN DE CAMBIO

- Pasos necesarios para realizar una modificación

- Identificación de los riesgos de una modificación.

- Generación y actualización de la información de una modificación.

- Niveles de modificaciones y cambios en un proceso productivo.

- Análisis de gestión de mantenimiento, a partir de Indicadores. (16 horas)

- Especificación para la implementación de una herramienta de IT, en mantenimiento industrial. (16 horas)

- Datos 4.0 en mantenimiento, implementación de la norma ISO 14224 en SAP PM. (16 horas)

- Análisis de confiabilidad FMEA Failure Mode Effect Analysis. ( 8 horas)

- Determinación de los repuestos en un proceso industrial. (8 horas)

- Análisis de fallas, basados en la estructura de la norma ISO 14224. (8 horas)

- Análisis de riesgos operacionales HAZOP (básico). (8 horas)

- Mitigación de error humano en mantenimiento industrial. (8 horas)

- Mantenimiento basado en condición, CBM, políticas y estrategias. (8 horas)

- Gestión de cambio en procesos industriales. (8 horas)

- Auditorias de gestión y mejora en mantenimiento industrial. (8 horas)

- Fechas: A definir.

- Duración total: 64 horas

- Modalidades disponibles:

OPCION 1: Clases online en vivo.

OPCION 2: Presencial en planta.

OPCION 3: En diferido en aula virtual.

- Formas de pago: Tarjeta o transferencia. Las empresas del exterior deberán pagar el IVA por tratarse de un servicio brindado en Argentina + el costo del pago internacional.

- Cupo: Una vez que se completa el cupo mínimo lo contactaremos para confirmar la realización del curso.