El participante aprenderá a:

- Conocer las principales herramientas para evaluar los riegos, utilizadas para confeccionar un plan de mantenimiento, cada uno con diferentes variantes, ventajas y desventajas, como son HAZOP, RCM, FMEA, PMO.

- Comprender la norma ISO 14224, para la calificación de las fallas, como herramienta que permitirá unificar el lenguaje de confiabilidad y a la vez potenciara el uso RCM, FMEA, PMO, generando escenarios que permitan identificar fallas potenciales aún no ocurridas. Además el curso se complementará con los conocimientos esenciales del comportamiento de los componentes y las estrategias de mantenimiento por condición, de manera que les permita una óptima selección de las tareas de mantenimiento. Se incorporara al proceso de planes de mantenimiento la identificación de los repuestos críticos y de consumo.

- Con estos conocimientos los participantes podrán utilizar la metodología y variante que mejor se adapte a sus procesos productivos, potenciando la experiencia de sus técnicos, ingeniero y supervisores.

- Se utilizarán los conceptos principales de manejo de las normas SAE 1739 FMEA (Failure Mode Effect Analysis), SAE 1011 RCM (Reliability Centered Maintenance), ISO 14224 (Collection and exchange of reliability and maintenance data for equipment).

• Gerentes producción, gerentes de mantenimiento, ingenieros de mantenimiento, ingenieros en confiabilidad.

• Supervisores de mantenimiento y operación, técnicos mantenedores, personal relacionado con los procesos principales del mantenimiento.

• Ingenieros, universitarios, técnicos con interés de conocer las técnicas de confección de un plan de manteniendo, basado en el comportamiento y deterioro de los componentes de los equipos de producción.

Apto para todas las industrias.

Durante el curso se profundizaran los criterios y conceptos de la norma ISO 14224, SAE 1011, 1012, 1739, RCM y FMEA, presentándose trabajo de aplicación a distintas industrias, realizando trabajo y dinámica de grupo. Se realizaran la presentación mediante técnicas visuales y se presentaran trabajos para discutir aplicaciones, con el objeto e debatir y fortalecer el aprendizaje.

Algunos de los planteos a desarrollar durante el curso son:

• ¿Qué mantenimiento hacer, frente a la diversidad de técnicas disponibles?

• ¿Cómo identificar las áreas críticas?

• ¿Cómo realizar el mantenimiento, facilitando su evolución sobre una sólida base?

• ¿Qué y cómo hacer para que esto suceda en cualquier contexto, tanto desde el punto de vista de activos como del cultural?

• ¿Cómo presentar los resultados y las necesidades de los activos con el objeto que estos sean entendidos y se puedan disponer de las herramientas adecuadas para tomar la mejor decisión?

• ¿Cómo ajustar frecuencias de intervención e inspección para un análisis teórico de confiabilidad, con datos relevados de la práctica del día a día?

• ¿Cómo integrar la información de un análisis de confiabilidad (falla potencial) con el análisis de causa raíz de la falla?

Fue realizado en mayo 2023 para 18 personas de las empresas Dominion Global, TSM, Oiltanking EBYTEM, Pampa Energía, Fox Petrol, ASOCIACION DE COOPERATIVAS ARGENTINAS, TERMAP, PROFERTIL y Austin Powder quienes calificaron al curso como «Muy bueno» (4 de 5) y comentarios como «Muy buena predisposición de Mario ante las consultas y aclaraciones en función de su experiencia.»

Fue realizado en agosto 2022 para personal de la empresa ENEL quienes calificaron al curso con un promedio casi «Excelente» (4,5 de 5) y comentarios como «Me gustó la forma en la que el instructor llevó adelante el curso. Se lo notó con mucha experiencia, esto hizo que pueda integrar la teoría en algo práctico y cotidiano para un supervisor.»

En diciembre 2020 para personal de YPFB y en marzo 2020 para diez personas de Camuzzi Gas, YAL SA, José Minetti y CIASA S.A quienes calificaron al curso con un promedio casi excelente (4,4 de 5) y comentarios positivos como «Es una guía muy clara, donde te permite conocer las herramientas necesarias para llevar adelante una actividad de mantenimiento, fijando conceptos importantes. El material brindado para el curso sumado a los ejercicios prácticos son vitales para la incorporación de los conceptos expuestos.«, «Facilidad y sencillez de abordar temas «pesados» del instructor.» y «Con la ejercitación se me aclaraban todas las dudas.»

En octubre de 2017 en Mendoza para ocho personas de las empresas Petroquímica Comodoro Rivadavia, Ecogas, Petrolera El Trébol y Pampa Energía. Los participantes calificaron al curso con un promedio de casi «Excelente» (4,34 de 5 en las encuestas). Algunos comentarios del curso fueron «Muy bueno el contenido práctico puesto en digital y comentado a un nivel muy entendible«; «El contenido es muy aplicable a trabajos actuales«.

Ing. Mario Troffe

Ingeniero recibido en la Universidad Nacional de La Plata y diplomado en Ingeniería y Gestión de Mantenimiento en la Universidad Austral. Ocupó distintas posiciones, desde técnico instrumentista, supervisor, jefe de mantenimiento, gerente, actualmente dedicado a la consultoría en gestión de activos y docencia.

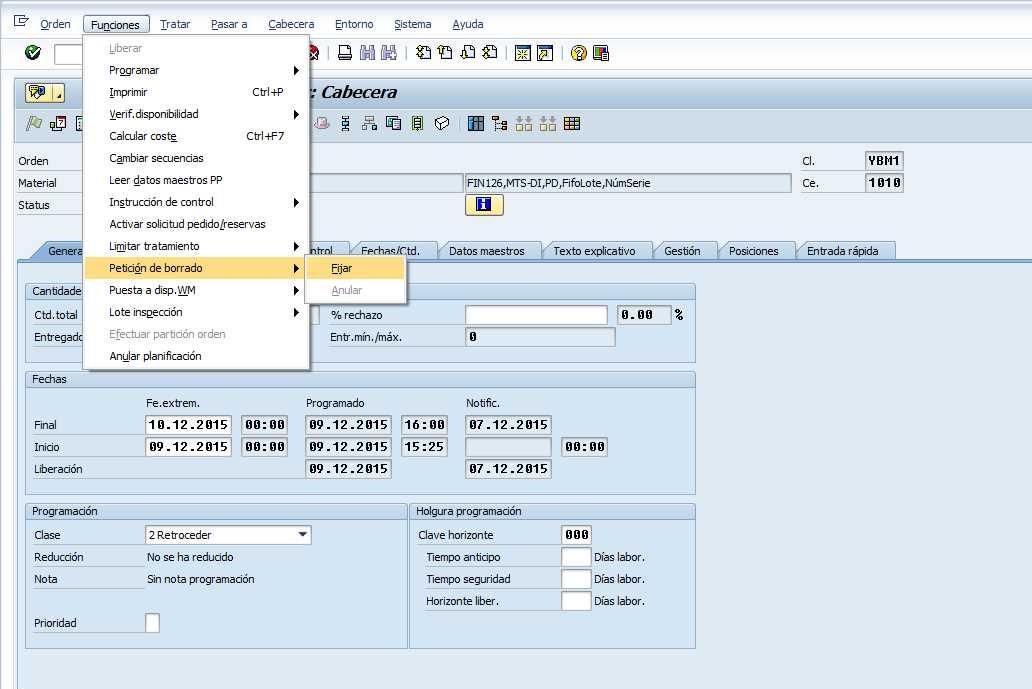

Avalan los conocimientos una extensa trayectoria, en gerenciamiento de Ingeniería de Mantenimiento para toda Latinoamérica, en la implementación de servicios de operación y mantenimiento, para diferentes industrias y empresas de vanguardia. Esto acredita una intensa experiencia que va desde la evaluación de la gestión de activos, diseño de la estrategia integrada de administración, hasta el desarrollo de herramientas CMMS, ERP (SAP), gestión del conocimiento, certificación, integración de los procesos de gestión industrial.

35 años de experiencia en la industria del Petróleo, Refinería (YPF), Petroquímica (Shell), Metalurgia Aluminio (Aluar), explotación y procesamiento de gas y petróleo, generación térmica e hidráulica, potabilización de agua, minería, alimentos, etc.

Trabajos presentados en congresos internacionales, Chile, Perú, Canadá, Australia, Uruguay. Publicaciones en distintos ámbitos del mantenimiento y autor del libro HEGI, herramientas de Gestión Integradas.

Participación activamente en la divulgación de prácticas de excelencia operacional, seminarios y proyectos para distintas escuelas industriales, universidades y entes educativos.

Dirigió proyecto de recolección de datos de eventos en procesos y equipos basado en la norma ISO 14224.

Dirigió proyecto de e-learning, abarcando todos los procesos de gestión de mantenimiento, incorporado en una plataforma LMS.

El foco ha sido puesto en la disminución del error humano, la mitigación de los riesgos a través de procesos de gestión que desarrollan la toma de conciencia del personal operativo y su repercusión en la eficiencia operacional.

ACTIVIDADES ADICIONALES

Participación como director en el desarrollo de grupos de jóvenes profesionales, los cuales hoy ocupan destacadas posiciones gerenciales en la gestión de activos, en distintas empresas de relevancia.

Profesor invitada Universidad Austral Programa Ingeniería y Gestión de Mantenimiento.

Ex miembro, de la subcomisión de Mantenimiento del Instituto Argentino de y Petróleo Gas (IAPG).

Ex Miembro del comité técnico GECAMIN.

Expositor invitado congreso IMEC Canadá, Universidad de Toronto 2007.

Premio Geología Ingeniería 2009 del IAPG, por el proyecto “Certificación de Oficios IAPG-UTN”.

Distinción Congreso ASME Perú 2011, mejor presentación.

Expositor invitado EGAF, Encuentro Gestión de Activos, Universidad Católica de Chile 2012.

Instructor para CTI Solari

Expositor invitado Armada de Colombia 2016 VI Seminario Ingeniería Naval.

Director de carrera Técnicos Universitarios en Mantenimiento Industrial UNRN.

Profesor Mantenimiento lll UNRN, Allen.

Profesor adjunto, Mantenimiento Industrial, UNCo Fain.

Consultor para: ICE, Instituto Costarricense de Energía, TGN Transportadora Gas del Norte, YPFB, OMIA Colombia, SIMA, Manpetrol, entre otras.

Módulo I: La información y la toma de decisiones.

• Describir la importancia y el valor de contar con información y con procesos estructurados.

• Identificar qué impacto tiene esto en nuestra gestión diaria.

• Reconocer las metodologías analíticas disponibles e identificar cuál es la más adecuada para nuestra gestión.

• Identificar el sentido que tiene la información y las metodologías para las personas.

Módulo II: Listados de equipos.

• La norma ISO 14224.

• Procesos y sub procesos relacionados con HAZOPS.

• Funciones relacionadas con RCM.

• Equipos, subsistemas y componentes, relacionados con FMEA.

• Subsistemas y componentes, como parte central de los registros.

• Listado de equipos y datos clasificatorios.

• Ejemplo de listado de equipos.

• Casos de diferentes reportes basados en la norma ISO 14224.

• La toma de decisiones a partir de datos estructurados.

Módulo III: Eventos de Mantenimiento.

• Reconocer las clases de eventos de mantenimiento. Preventivo / Correctivo.

• Identificar y describir los datos de estos eventos que se deben registrar capacidad de análisis, bajo un lenguaje compartido de confiabilidad ISO 14224.

Fallas, su clasificación taxonómica y lenguaje de confiabilidad.

• Reconocer la importancia de contar con una estructura de datos referida a fallas.

• Describir los campos específicos que permiten clasificarlas.

• Modos de fallas, Mecanismo de Falla, Causa de fallas, Métodos de detección, Severidad de las fallas.

• Registro de fallas y reportes de falla unificados.

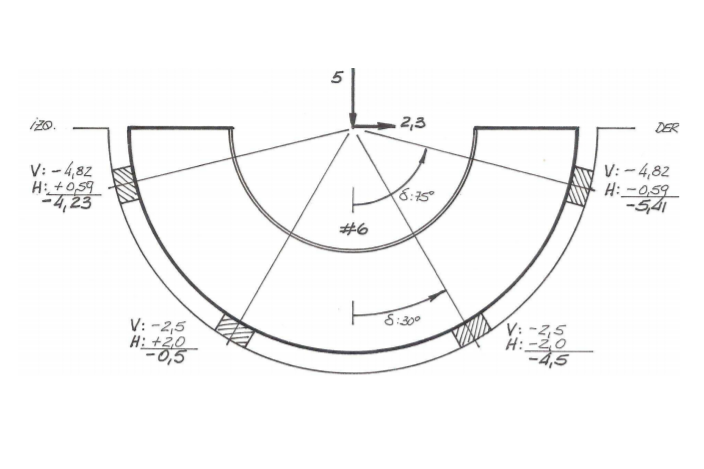

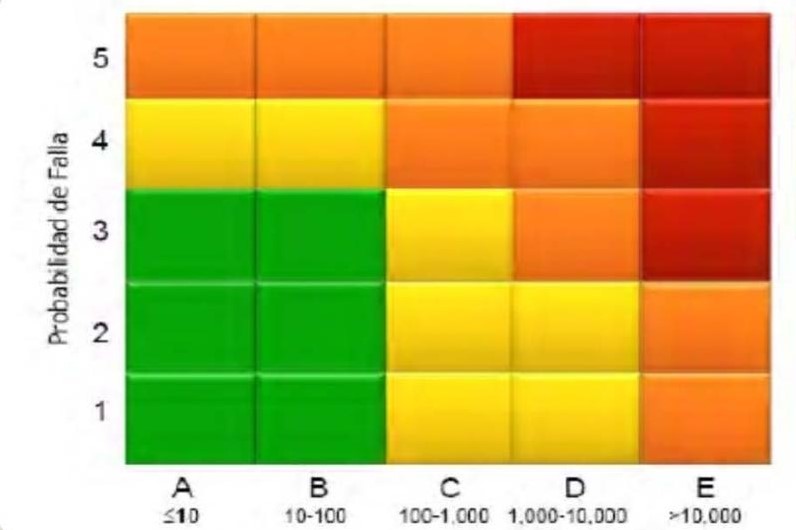

Módulo IV: Criticidad de equipos.

• Reconocer la importancia de definir la criticidad de los equipos.

• Identificar cuáles son los equipos que deben tener definida su criticidad.

• Describir la metodología de evaluación, sus instancias, responsables y criterios.

• Identificar la matriz única de riesgo.

Módulo V: Introducción al análisis de confiabilidad.

• Describir las herramientas que se aplican para gestionar los riesgos y la confiabilidad,

• Identificar qué tipo de metodología se puede utilizar en una empresa, para hacer análisis de confiabilidad que permitan confeccionar planes de mantenimiento efectivos, acorde a sus necesidades.

Módulo VI: Metodología RCM.

• Describir los conceptos, criterios y definiciones de RCM,

• Identificar cómo se relacionan con los de la Norma ISO 14224.

• Describir cómo se completan los documentos que se utilizan para hacer el análisis de confiabilidad basado en RCM.

• Variantes de la metodología RCM

• El árbol de decisión, como herramienta común en la selección de tareas.

Módulo VII: Planes de mantenimiento e identificación de repuestos.

• Relacionar al FMEA con los criterios definidos en RCM, SAE 1012,

• Determinar los sistemas, subsistemas, componentes y partes a analizar a través del FMEA estructurado de acuerdo a las recomendaciones de las normas SAE 1011 y 1739

• Identificar la relación de la metodología FMEA con la norma ISO 14224

• Reconocer la estrategia de repuestos.

Módulo VIII: Repuestos.

• Definiciones básicas de repuestos y sus políticas, basada en riesgos.

• Clasificación básica de los repuestos, críticos, específicos y especiales.

• Estimación de los tiempos de reposición

• La determinación de los repuestos durante el proceso de análisis de confiabilidad FMEA.

Módulo IX: Comportamiento de los componentes y selección de tareas.

• Identificar los diferentes patrones de fallas, sus riesgos y zonas de incertidumbre,

• Comprender el comportamiento de los componentes y partes, los criterios de decisión y el riesgo aceptable, para determinar la estrategia adecuada.

• Comprender como seleccionar las tareas adecuadas para llevar adelante un plan de mantenimiento, buscando mantener bajo control los imprevistos y riesgos potenciales.

• Identificar como es posible utilizar la experiencia de la gente cuando no hay datos

Módulo X: Agrupación de tareas y estrategias de mantenimiento preventivo.

• Describir cómo está conformado un plan de mantenimiento.

• Reconocer la manera en la que se estructuran las estrategias.

• Identificar cómo se conforman los paquetes de trabajo.

- Análisis de gestión de mantenimiento, a partir de Indicadores. (16 horas)

- Especificación para la implementación de una herramienta de IT, en mantenimiento industrial. (16 horas)

- Datos 4.0 en mantenimiento, implementación de la norma ISO 14224 en SAP PM. (16 horas)

- Análisis de confiabilidad FMEA Failure Mode Effect Analysis. ( 8 horas)

- Determinación de los repuestos en un proceso industrial. (8 horas)

- Análisis de fallas, basados en la estructura de la norma ISO 14224. (8 horas)

- Análisis de riesgos operacionales HAZOP (básico). (8 horas)

- Mitigación de error humano en mantenimiento industrial. (8 horas)

- Mantenimiento basado en condición, CBM, políticas y estrategias. (8 horas)

- Gestión de cambio en procesos industriales. (8 horas)

- Auditorias de gestión y mejora en mantenimiento industrial. (8 horas)

- Fechas: A definir.

- Duración total: 24 horas

- Modalidades disponibles:

OPCION 1: Clases online en vivo.

OPCION 2: Presencial en planta.

OPCION 3: En diferido en aula virtual.

- Precio: A definir.

- Formas de pago: Tarjeta o transferencia.

- Cupo: Una vez que se completa el cupo mínimo lo contactaremos para confirmar la realización del curso.